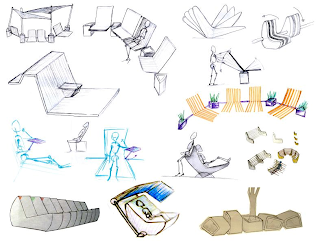

A continuación les dejo un breve resumen de nuestra metodología de investigación empleada a la hora de diseñar nuestra superficie de apoyo; Luego les muestro una imagen con varios croquis y propuestas que fueron surgiendo en dicho análisis y finalmente les dejo una imagen de lo que podría ser nuestro prototipo final.

A continuación les dejo un breve resumen de nuestra metodología de investigación empleada a la hora de diseñar nuestra superficie de apoyo; Luego les muestro una imagen con varios croquis y propuestas que fueron surgiendo en dicho análisis y finalmente les dejo una imagen de lo que podría ser nuestro prototipo final.Hace un par de días me escribió un estudiante de otra universidad llamado Isaac y me preguntó que cual era la metodología más adecuada para elaborar una investigación y posterior diseño.

A la hora de diseñar no creo que haya una receta que te asegure el éxito ni nada por el estilo pero si hay algunos pasos fundamentales que yo podría recomendarles y que les podrían ser de gran ayuda. Les recomiendo leer la metodología publicada más abajo (en esta misma entrada) y además darle un vistazo a mi entrada antigua de Diseño Conceptual.

A la hora de diseñar no creo que haya una receta que te asegure el éxito ni nada por el estilo pero si hay algunos pasos fundamentales que yo podría recomendarles y que les podrían ser de gran ayuda. Les recomiendo leer la metodología publicada más abajo (en esta misma entrada) y además darle un vistazo a mi entrada antigua de Diseño Conceptual.

Metodología empleada en la investigación y REDISEÑO del producto:

2.- Croquear algunas ideas de mejora para proyecto anterior a modo de abrir un poco la mente e ir visualizando parte de lo que será todo el proceso.

3.- Observar una gran cantidad de referentes para posteriormente ir acotando algunos que puedan servir a futuro y analizarlos acabadamente para así obtener conceptos y conclusiones interesantes.

4.- Hacer un estudio de algunos materiales que nos podrían servir a futuro para llevar a cabo nuestro proyecto.

5.- Croquear propuestas, ideas y conceptos interesantes para desarrollarlos cada uno de éstos acabadamente.

6.-Tomar o rescatar las mejores ideas de cada propuesta para así ir acotando conceptos y formas. Vislumbrando así una propuesta final.

7.- Realizar buenos dibujos de las ideas finales e ir acotando hasta llegar a una o dos ideas definitivas.

8.- Modelar y representar las ideas tridimensionalmente para posteriormente situarlas en su contexto.

9.-Una vez definida la idea final se procede a prototipar.

10.- El prototipo posteriormente debe ser usado y testeado.